行业痛点

多工序协同生产难度大

基地内多工序生产物流复杂,人工协同难度大。

组织策划不统筹

人工推演存在局限性,系统内以计划指令形式的推式生产占主导,库存波动大。

动态响应不及时

多路径、并行机组、连续生产等特征,造成了生产策划难以应对这种快速变化模式

计划编排不高效

人工编排单条机组计划,枯燥的重复劳动,效率低下。

经验主义不标准

排列组合自由度大,易受人员能力与状态影响,对计划结果无体系评判标准。

信息传递不精确

集批调整、过渡需求等工序间信息传递通过系统外的人工沟通,效率低且易遗漏。

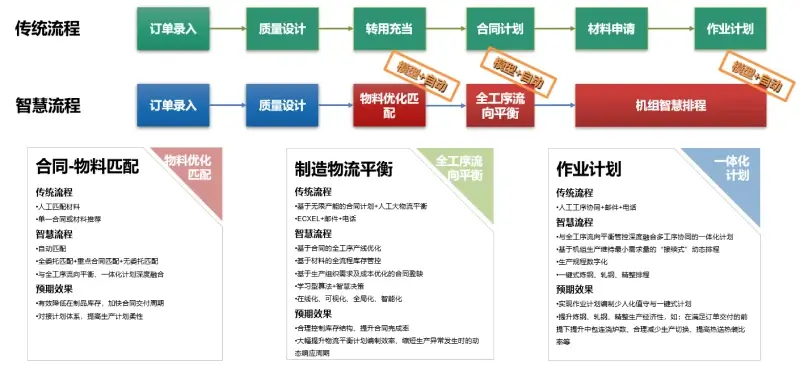

方案简述

宝信合同物流平衡解决方案

宝信AIPS-OPS可应用于生产基地内生产策划,以制造全流程角度,在不同场景下进行不同目标的排产优化,为生产决策给予强力支撑。实现基地内多工序、多产线的整体有序与协同,促进产能负荷均衡、瓶颈机组能力发挥、提升产能效率,优化库存策略,减少库存积压和资金占用,以确保生产线的稳定运行和产品按时交付,持续创造价值,提升企业的整体运营效率及市场竞争力。

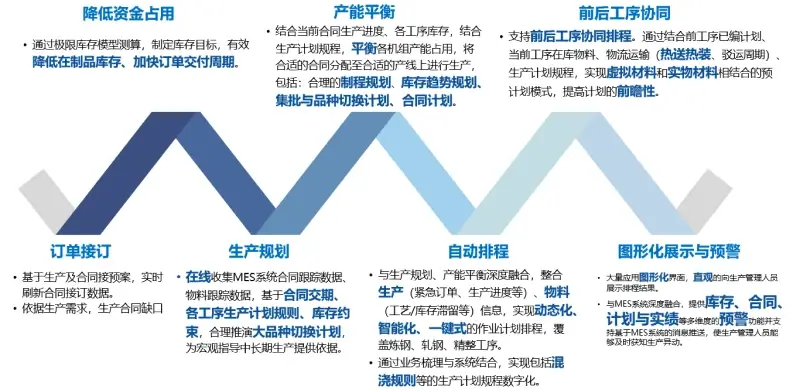

方案特点

按照生产合同一贯管理的思想,面向全体系生产管理人员,打造“事前统筹策划与预防”、“事中在线监控与动态优化”、“事后综合评价与分析”业务应用体系,形成合同物流平衡计划,覆盖全流程生产管理、各个生产单元、工艺段的结构化、数字化智能化要求。

价值优势

实现生产基地内全流程的多工序、多产线的整体有序与协同,促进产能负荷均衡、瓶颈机组能力发挥、提升产能效率,优化库存策略,减少库存积压和资金占用,以确保生产线的稳定运行和产品按时交付,持续创造价值,提升企业的整体运营效率及市场竞争力。

专业化

智能化

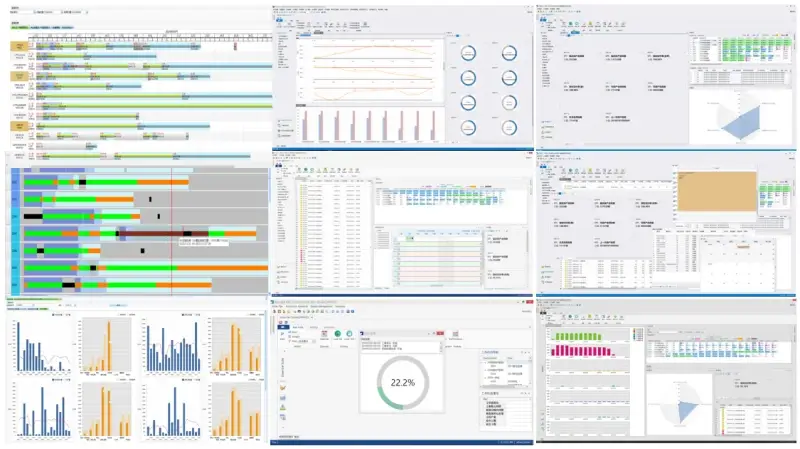

可视化

运用大量图形化技术,满足生产管理人员排产过程中决策所需信息量丰富、结果显示直观、操作便利性要求高的需求。

方案案例

通过实施宝信AIPS软件,企业实现了

合同完成率提升2.16%

库存周转缩短12%

降低无效产能500吨/月

周合同保有量小于3天的概率下降50%